たばこ自販機・金融機器製品等、筐体を作り込む技術には不良品発生率「0」を目指す熟練者の技能・伝承と共に新しい技術導入にも率先して取り組む大きな強みを持っています。

ターレットパンチプレス・レーザー複合機の加工能力を最大限引き出すため、24時間稼働可能な体制です。そのため短納期での製作にもお応えすることが可能です。

プレス加工では板厚0.2mmから3.2mmまでの鉄・ステンレス・真鍮等、さまざまな金属の加工を行い自動6連プレスや800幅コイル対応の順送・送り抜きなど少量生産から量産加工まで幅広く加工。

ベンダーは自動機含め33台所有し多品種少量生産に対応できる体制を確立し次工程へジャスト・イン・タイム生産を行う。

板厚1.0mm~3.2mm薄板溶接を主としサーボ式スポット溶接ロボットガン・TIG溶接ロボット・MAG溶接ロボット他、様々な溶接機により鉄・ステンレス・アルミなど幅広く対象物に応じた溶接加工を実現。

塗装エリア(約2,400m²)、前処理-乾燥炉-マスキング-溶剤塗装(ブース長36m・レシプロ塗装機4台・静電塗装メタリックベルガン6丁・天地面塗装機2台)-焼付乾燥炉により2コート1ベーク(下塗・上塗・焼付)塗装で、膜厚40μm以上の塗装が一度に可能。

カラーチェンジシステムにより色替え3分(15~20回/日)による多品種少量に対応しており、約100色の塗装を行っています。

組立エリア(約8,400m²)では、自販機遊技・自動サービス・システム機器・金融・OEMラインがあり、約260機種に対応し、専用ライン・他機種混合ラインからセル生産方式に対応。

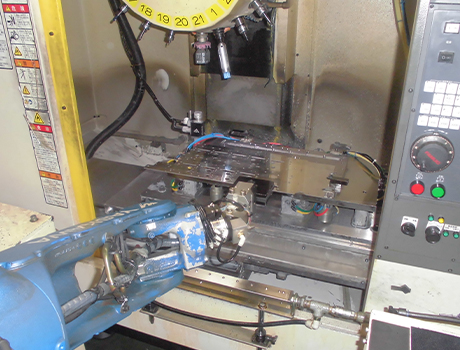

機械加工エリアでは主に海外・通貨製品の機械切削加工をしています。NC旋盤によるピン・ジク関係の加工、ハグルマなどのホブ加工(歯切り)、マシニングでは部品の切削を中心に研磨や鏡面加工等も行っております。またマシニングおよびホブ加工設備においては自動搬送ロボットによる夜間稼働生産も実現しております。品質に至っては0.005mmレベルの品質管理での加工もしています。

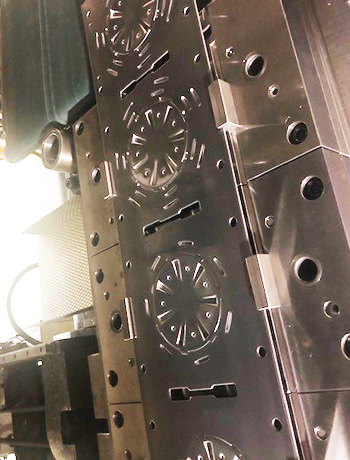

樹脂成形エリア(1123m²)では通貨、遊技、自販機の子部品を生産しており特徴として光学系の部品から外装部品まで対応しております。設備としては成形機11台(縦型2台、横型9台)、ラインナップとして30tクラス1台、50tクラス3台、80tクラス2台、120tクラス1台まで揃えており多品種少量に対応しております。

市川工場金型部門では、プレス型でのQDC型・従来型の製作及び修理改造を中心に行っております。金型エリアは約600m²の敷地内に、設計CAD3台 ワイヤー放電加工機5台 マシニングセンター3台その他平面研削盤等の設備を用い、金型設計から製作までの一貫した工程で金型製作を行っております。